铝型材加工的整平工艺

在铝型材加工高光工艺时有哪些整平技术:

1、铝型材加工碱蚀技术:

由除油→水洗→碱蚀→水洗→水洗→出光→水洗→水洗→氧化构成,即型材经除油后,在碱蚀槽中经碱蚀处理去掉机械纹和自然氧化膜、起砂,然后经出光槽除去表面黑灰,即可进行阳极氧化。

该技术的核心工序是碱蚀,型材的表面平整度、起砂的好坏等均由该工序决议。为了到达整平机械纹的目的,通常需碱蚀12-15分钟,铝耗达40-50Kg/T,碱耗达50Kg/T.如此高的铝耗,既浪费资源,又带来严峻的环保疑问,添加废水处理本钱。

该技术已采用了100多年,全球大部分铝材厂沿用至今,直到近两年,才由酸蚀逐渐替代。

2、酸蚀技术:

由除油→水洗→酸蚀→水洗→水洗→碱蚀→水洗→水洗→出光→水洗→水洗→氧化构成。型材经除油后先酸蚀,后碱蚀,出光,完结前处理。该技术的核心工序是酸蚀,去机械纹、起砂等均由酸蚀决议。不同于碱蚀,酸蚀的优点是去机械纹能力强、起砂快、铝耗低,通常3-5分钟即可完结,铝耗几乎是碱蚀的1/8-1/6.从工作效率和节省资源的角度看,酸蚀无疑是碱蚀技术的一大进步。

然而,酸蚀的环保疑问愈加突出:酸槽的有毒气体HF的逸出及水洗槽Fˉ的污染。氟化物通常都有剧毒,处理愈加困难。另外,酸蚀处理后,型材外观发黑发暗,尽管不得已连续了碱蚀和出光,可增亮一些,但仍然很暗,既添加了工序,又丢失了光泽,这些疑问至今还没有有用的解决方案。

3、铝型材加工抛光技术:

由除油→水洗→抛光→水洗→水洗构成,型材经除油后即放入抛光槽,经2-5分钟抛光后,可构成镜面,水洗后可直接氧化。

该技术的核心工序是抛光,去纹、镜面都在抛光槽完结。抛光具有铝耗低、型材光亮的优点,但抛光槽的NOx的逸出,形成严峻的环境污染及操作工的身体损伤,一起,昂贵的化工原料本钱等因素也制约了该技术的推行。

上述三种技术,虽各有特点,但缺点也比较突出,如碱蚀铝耗高、碱渣多、工效低;酸蚀氟化物污染、型材发暗;抛光污染严峻,本钱过高等等。这些技术要么污染了环境,要么浪费了铝资源,要么降低了铝型材加工表面质量,亟待进行技术改善。

-

-

铝型材定制化发展,引领行业进步新趋势

铝型材定制化发展正引领行业进步的新趋势,主要体现在满足多样化需求、提升设计灵活性和实现高效生产上。随着市场对个性化和定制化产品需求的增加,铝型材制造商开始提供量2024-11-04

-

-

铝材在水能领域的应用及其发展前景

铝材在水能领域的应用主要集中在水的建设和中,包括涡轮机、发电机维护外壳以及其他水力设备的结构件。由于铝材具有轻量化、耐腐蚀和优良的强度重量比相比,锅炉在湿度和高2024-11-04

-

-

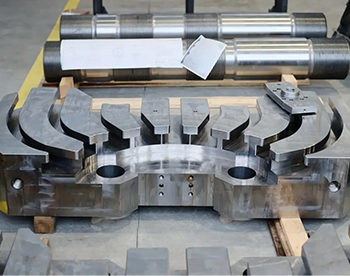

探索铝材开模在建筑领域的应用

探索铝材开模在建筑领域的应用,主要体现在其高效性和经济性上。铝材开模可以快速制造出各种复杂形状的建筑构件,如墙体面板、阳台栏杆和装饰性外立面,满足现代建筑对美观2024-11-04

-

-

服务热线

13915212038

13915212038 summerzhao@honorprecise.com

summerzhao@honorprecise.com www.honorprecise.com

www.honorprecise.com